Bedarfsorientiertes Design

Klären Sie zunächst anhand einer Bedarfsanalyse die Funktionen, Spezifikationen und die Anpassungsfähigkeit an die Umgebung (z. B. Innen-/Außenbereiche, korrosive/staubanfällige Umgebungen) und erstellen Sie detaillierte Zeichnungen einschließlich der Schrankstruktur, der Komponentenanordnung und der Verkabelungsrichtung. Nach Prüfung und Bestätigung werden diese in Produktionsunterlagen umgewandelt. Beispielsweise muss in Umgebungen mit hoher Luftfeuchtigkeit die Installationsposition der feuchtigkeitsbeständigen Heizung im Voraus geplant werden, und in explosionsgefährdeten Umgebungen müssen ein staubdichter Hohlraum und ein Hohlraum reserviert werden.

Materialauswahl und -akzeptanz

Metallbasismaterialien: Wählen Sie für normale Umgebungen kaltgewalzten Stahl (Streckgrenze ≥ 345 MPa); für Küsten-/Chemiegebiete verwenden Sie Edelstahl 316L (Molybdängehalt ≥ 2 %, Salzsprühlebensdauer bis zu 5000 Stunden); Für leichte Anforderungen wählen Sie eine Aluminiumlegierung.

Isoliermaterialien: Bevorzugen Sie Epoxidharz oder Polytetrafluorethylen, um sicherzustellen, dass in Umgebungen mit feuchter Hitze kein Leckagerisiko besteht.

Ergänzende Materialien: Für die Versiegelung wird alterungsbeständiger Silikonkautschuk ausgewählt, für die Beschichtung wird Polytetrafluorethylen oder ein für den Außenbereich spezifisches Pulver verwendet. Alle Materialien müssen vor der Lagerung einer Qualitätsprüfung unterzogen werden.

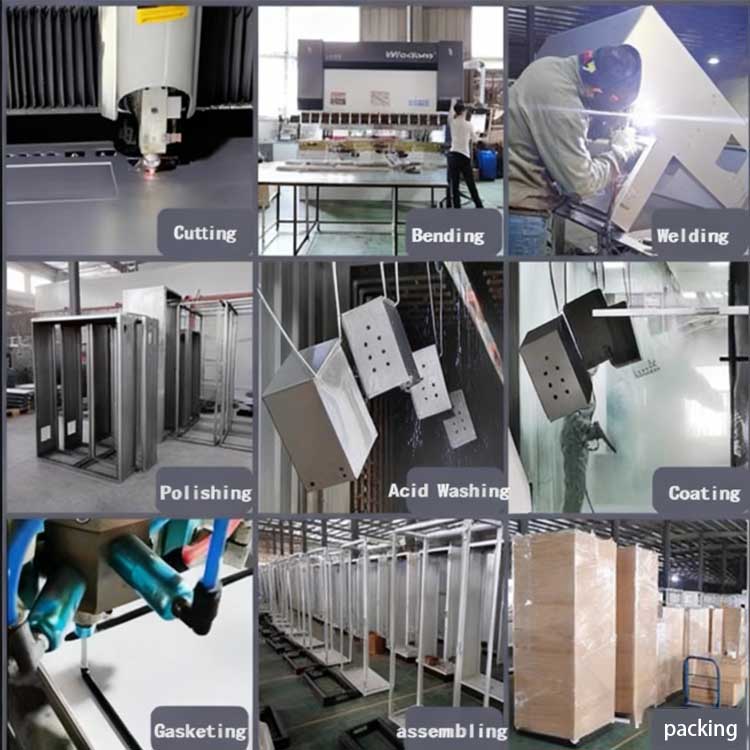

Präzises Schneiden

Schneiden Sie Bleche gemäß den Zeichnungsmaßen mit einer Laserschneidmaschine (Genauigkeit ±0,1 mm). Bearbeiten Sie gleichzeitig komplexe Löcher (z. B. Kabeleinführungspunkte, Wärmeableitungslöcher). Die Grundplatte sollte aus 2,5–5 mm dickem Stahlblech bestehen, um eine stabile Komponentenunterstützung zu gewährleisten.

Strukturelles Biegen und Stanzen

Verwenden Sie eine Biegemaschine in Kombination mit kundenspezifischen Formen, um die Bleche in 90°-Schrankecken oder unregelmäßige Strukturen zu biegen. Dicke Platten (≥1,5 mm) müssen vorgewärmt werden, um Risse zu vermeiden; Verwenden Sie dann eine Turmstanzpresse, um Installationslöcher, Verriegelungslöcher und Gewindelöcher zu bearbeiten. Die Gewindelöcher müssen nach dem Schweißen durch Gewindebohren hergestellt werden.

Schweißen und Schleifen

Kaltgewalzte Stahl- und Edelstahlschränke werden durch WIG-Schweißen zu einer nahtlosen Rahmenstruktur zusammengeschweißt. Dadurch wird sichergestellt, dass jede Oberfläche einer äußeren Kraft von 100 kg ohne Verformung standhalten kann. Nach dem Schweißen polieren Sie die Schweißnähte mit einer Schleifscheibe glatt und eben. Dadurch werden nicht nur Verletzungen durch scharfe Kanten vermieden, sondern auch die Grundlage für die anschließende Beschichtungsbehandlung gelegt.

Vorbehandlungsgrundierung

Kaltgewalzter Stahl muss drei Vorbehandlungsschritte durchlaufen: Entfetten (Entölen), Säurewaschen (Entrosten) und Phosphatieren (Bilden einer Haftschicht); Edelstahl wird mit Salpetersäure behandelt, um den Chromoxidfilm zu erhöhen und so die Korrosionsbeständigkeit zu erhöhen.

Upgrade des Beschichtungsschutzes

Kaltgewalzter Stahl: Elektrostatisch aufgesprühte Pulverbeschichtung (Dicke 60–120 μm), die bei 180–220 °C ausgehärtet wird, um eine harte Schale zu bilden. In Szenarien mit hoher Korrosion kann eine zusätzliche Dacromet-Beschichtung (Salzsprühnebel ≥ 500 Stunden) hinzugefügt werden;

Aluminiumlegierung: Durch anodische Oxidationsbehandlung entsteht eine 10 bis 20 μm dicke Oxidschicht, die zur Verbesserung der Wetterbeständigkeit eingefärbt und versiegelt werden kann.

Besondere Szenarien: Explosionsgeschützte Schränke werden mit einer Fluorkohlenstoffbeschichtung (Dicke ≥ 150 μm) besprüht, wodurch die Beständigkeit gegen Erosion durch HCl-Säurenebel um das Dreifache erhöht wird.

Installation grundlegender Komponenten

Befestigen Sie zuerst die Verbindungsteile des Schrankrahmens und installieren Sie dann die Erdungskupferschiene (an der Unterseite angeordnet, mit angebrachten Erdungsaufklebern), die Verstärkungsscharniere und Schlösser. Die Kante der Schranktür ist mit zweischichtigem Silikonkautschuk-Dichtmittel (Kompression ≥ 3 mm) verklebt, um sicherzustellen, dass die Dichtungsleistung dem Standard entspricht.

Komponentenlayout und Verkabelung

Ordnen Sie die Komponenten gemäß dem elektrischen Schaltplan an, vermeiden Sie elektromagnetische und thermische Störungen und befestigen Sie sie mit Schrauben und Unterlegscheiben auf der Grundplatte. Die Verkabelung erfolgt nach dem Prinzip „horizontal gerade und vertikal gerade“, wobei Kabelklemmen und Kabelbinder zur Befestigung verwendet werden, wichtige Kabel mit Schutzhüllen geschützt werden und spezielle Kupferstecker zum Verpressen und zur Gewährleistung sicherer Verbindungen verwendet werden.

Installation funktionaler Komponenten

Schutzart: IP54 und höhere Klassen erfordern die Installation abnehmbarer staubdichter Netze; Schutzklassen mit Schutzart IP65 und höher sollten mit Überdruck-Belüftungssystemen ausgestattet sein (Luftdruck im Schrank > 50 Pa);

Art der Temperaturregelung: Fügen Sie in Umgebungen mit hoher Luftfeuchtigkeit intelligente, feuchtigkeitsbeständige Heizgeräte hinzu (starten automatisch, wenn die Luftfeuchtigkeit >70 % relative Luftfeuchtigkeit beträgt); Installieren Sie in Hochtemperaturszenarien Heatpipe-Kühlmodule (Wärmewiderstand ≤ 0,5℃・m/W); Intelligente Kategorie: Integriert Temperatur- und Feuchtigkeitssensoren sowie Sensoren für korrosive Gase und verbindet sich mit der EcoStruxure-Plattform, um eine Echtzeitüberwachung zu erreichen.

Grundlegende Leistungstests

Aussehen: Prüfen Sie, dass die Beschichtung keine Kratzer aufweist, die Schweißnähte keine Mängel aufweisen und stellen Sie sicher, dass die Komponenten sicher installiert sind und sich nicht lösen.

Struktur: Testen Sie die Haltbarkeit der Scharniere nach 5.000 Öffnungs- und Schließzyklen der Schranktür und stellen Sie sicher, dass sich der Schrankkörper unter einem Druck von 100 N nicht verformt.

Schutz- und Sicherheitsprüfung

IP-Schutzart: IP65 erfordert eine Spülung mit 100 kPa Wasserdruck für 30 Minuten ohne Leckage, und IP54 erfordert die Sicherstellung, dass das Eindringen von Staub weniger als 0,1 % beträgt;

Elektrische Sicherheit: Erdungswiderstand ≤ 0,1 Ω, Isolationswiderstand ≥ 10 MΩ (in Umgebungen mit hoher Luftfeuchtigkeit), explosionsgeschützte Modelle müssen den Lichtbogentest AS 3439 bestehen;

Umweltprüfung: Führen Sie Salzsprühtests (5 %ige NaCl-Lösung für 96 Stunden ohne Rost) und Nasswärmezyklustests (40 °C/93 % relative Luftfeuchtigkeit für 56 Tage ohne Kondensation) durch.

Funktionsdebuggen

Simulieren Sie tatsächliche Arbeitsbedingungen, um die Steuerlogik zu testen, und der intelligente Schrank muss die Sensorverknüpfung und Fernwarnfunktionen überprüfen. Alle Testdaten sollten aufgezeichnet und archiviert werden, um einen Inspektionsbericht zu erstellen.